Wie entsteht die Teinacher Genussflasche?

Zwei glühende Tropfen sind der Anfang: Wir haben den Weg verfolgt – von der Idee bis zur Auslieferung.

Hast du schon einmal einem Glasbläser zugesehen? Wie er vorsichtig aus einem Stück flüssigen Glases mithilfe seiner Glasbläserpfeife und vielen geschickten Drehbewegungen eine Vase, eine Kugel oder eine filigrane Figur formt? Vergiss das! Denn so lassen sich nicht Milliarden Glasverpackungen im Jahr produzieren, vom Gläschen für Babynahrung bis hin zur Wasserflasche. Und genau das passiert bei Verallia in Bad Wurzach. Dort – mitten im idyllischen Allgäu – stehen in riesigen Hallen haushohe Maschinen, dort liefern Lkw und Güterzüge tonnenweise Rohmaterial an, dort rattern und scheppern industrielle Produktionslinien, dort glüht Glas bei 1500 Grad. Hier ist der Geburtsort der Teinacher Genussflasche.

Eine Idee nimmt Gestalt an.

Qualität, Regionalität, Genuss – dafür steht Teinacher. Aber diese drei Begriffe umschreiben auch einen Trend: Immer mehr Menschen legen Wert auf Tischkultur, auf hochwertigen Genuss. Das Teinacher Wasser kann diesem Anspruch uneingeschränkt genügen. Aber in Bad Teinach entstand der Wunsch, dies auch äußerlich sichtbar zu machen. Mit einer neuen Flasche aus Glas. Geschäftsführer Andreas Gaupp und Marketingleiter Thomas Schmid machten sich also auf die Suche nach einem Glasproduzenten, der ebenfalls hinter den Werten Qualität, Regionalität, Genuss stehen kann. Sie wurden fündig: im Allgäu, in Bad Wurzach.

Das Design.

Schön und elegant sollte sie sein, die neue Genussflasche von Teinacher. Und unverwechsel-bar. Exklusiv. Schön allein genügt aber nicht. Bei der Entwicklung einer Flasche muss viel mehr bedacht werden: Liegt sie gut in der Hand? Lässt sich der Inhalt gut gießen? Wie schwer darf sie sein? Was muss die Flasche in der Produktion beim Kunden aushalten? Ist sie sicher und zuverlässig? All das sind Punkte, die Ralf Hofmann vom Design Center des Glasherstellers Verallia in Bad Wurzach, mit Teinacher-Geschäftsführer Andreas Gaupp und Marketing-leiter Thomas Schmid ausführlich besprochen hat. „Da geht es zum einen um Emotionen, um Begeisterung für das Produkt und dann aber auch um sehr viele technische Vorgaben“, erklärt Hofmann.

Da werden erste 3-D-Modelle am Computer entworfen, da wird heiß diskutiert. „Mit Teinacher hat das wirklich Spaß gemacht“, erinnert sich Ralf Hofmann. Fünfmal trafen sich die Teams von Teinacher und Verallia, bis der Grundcharakter der neuen Flasche entwickelt war: schlank, mit einem ausgewogenen Verlauf und natürlich mit dem unverwechselbaren Teinacher Blatt verziert. Erste Muster aus Acrylglas entstanden. Eine Muster-produktion mit ein paar Hundert Flaschen lief an. Eineinhalb Jahre dauerte der Prozess von der ersten Idee in Bad Teinach bis zur Serien-fertigung der Teinacher Genussflaschen in Bad Wurzach im Allgäu.

Wie funktioniert die Glasproduktion?

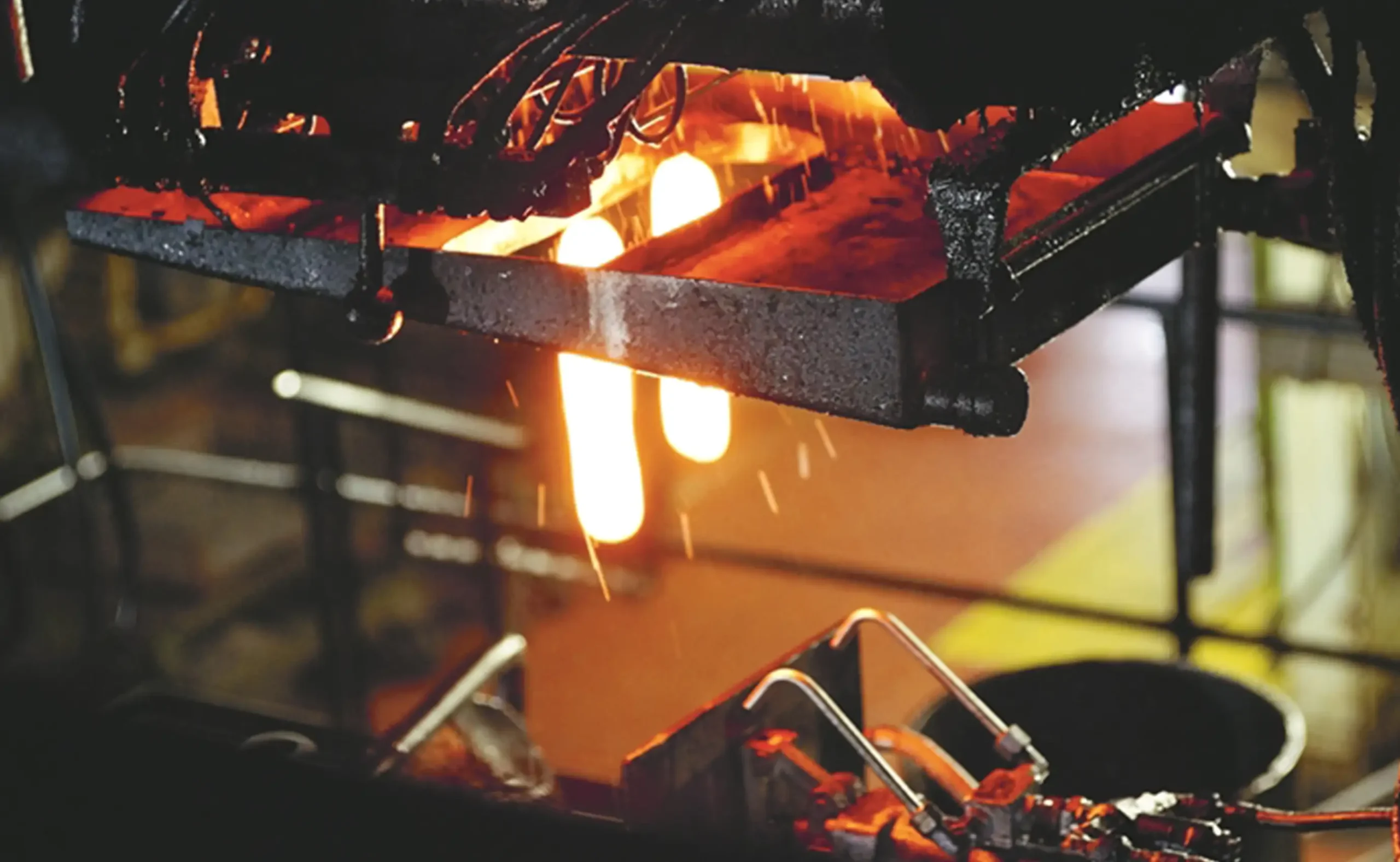

Glas entsteht aus natürlichen Rohstoffen: Recyclingglas (60 % bei Weißglas, bis zu 90 % bei Grünglas), Sand (29 %), Soda (5 %), Kalk (4,5 %), Dolomit (1 %) und Feldspat (0,5 %). Diese Mischung wird in einer geschlossenen Schmelzwanne auf rund 1500 Grad erhitzt. Diese Wanne ist etwa so groß wie ein Einfamilienhaus. Ein sogenannter Speiser führt die glühende Glas-masse in die Formungsmaschine. Als Erstes ist von der neuen Flasche ein rot glühender Tropfen zu sehen (Foto links unten). Dieser Tropfen wird in eine Form geblasen, die das spätere Aussehen des Glases bestimmt. Die immer noch glühenden Flaschen (Foto oben) durchlaufen einen Kühlofen.

Danach beginnt die Qualität-ssicherung: Die Flaschen werden durchleuchtet, die Stärke der Glaswand wird vermessen und die Öffnung kontrolliert. Das Glas darf weder verschmutzt noch beschädigt sein. Nun werden die Flaschen noch palettiert und zum Versand ins Lager transportiert. Die Produktion läuft übrigens 24 Stunden, sieben Tage die Woche, 365 Tage im Jahr. Alle zehn bis zwölf Jahre steht die Produktion zwei bis drei Monate still für eine Generalsanierung der Schmelz-aggregate und Produktionslinien.

So muss es in einem Vulkan aussehen.

Ohne Schutzkleidung geht es nicht, also Ohrenschützer, Helm, Handschuhe und schwere Stiefel an. Und rein in die Produktionshallen. Ein riesiger Behälter aus Schamott gibt hin und wieder den Blick auf eine gelb und rot glühende, zähe Flüssigkeit frei. Zu grell, um lange hinzuschauen. So muss es in einem Vulkan aussehen. Bloß nichts anfassen! Achtung, auch das Treppengeländer ist heiß. Also Handschuhe anlassen. Es geht treppauf, treppab, immer der Produktionsstraße entlang. Nächste Station: Zwei rote Tropfen erscheinen, verschwinden wieder. Und schon ist die Form der Flasche zu sehen. Neben den glühenden Teilen bewegen sich ruhig und konzentriert Mitarbeiter. Mit Handschuhen aus feuer-festem Material gewappnet, entnehmen sie Proben. Ein erster von vielen Prüf-schritten. In langen Reihen bewegen sich die Flaschen von Station zu Station.

Nach dem Kühlofen ist nun die Originalfarbe zu erkennen: Weiß, Grün, Braun. Nochmals Qualitätskontrollen. Und die Flaschen sind fertig für den Versand. Übrigens: Glas ist einer der ältesten Werkstoffe des Menschen. Erste Gefäße entstanden 3000 v. Chr. in Ägypten. Mehr als 5000 Jahre danach erlebt Glas eine Renaissance. Denn es schont Ressourcen, garantiert Qualität, Regionalität und Genuss. Und ist preiswürdig. Wie die Genussflasche.

Weißes Recyclingglas ist zu 60 Prozent Grundstoff für die Produktion. Das heißt, etwa 18 Prozent weniger Energieeinsatz beim Schmelzen.

Ralf Hofmann aus dem Design Center von Verallia in Bad Wurzach begleitet Kunden wie Teinacher bei der Produktentwicklung.